- Accueil

- Étude des gazogènes à bois Imbert

Étude des gazogènes à bois Imbert

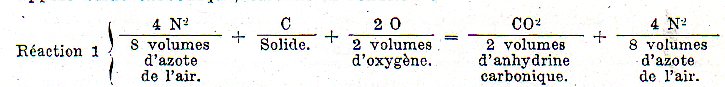

Déroulement des diverses réactions chimiques dans le foyer du gazogène à bois Imbert pour des températures supérieures à 1 000°C :

Une fois que le charbon de bois est allumé dans le foyer, l'excès d'oxygène sur le charbon incandescent va produire du gaz carbonique :

1ère réaction :

Cette réaction est exothermique (elle dégage de la chaleur : 1 200 °C) mais la production de gaz CO2 (gaz carbonique) n'est pas un combustible.

Cette chaleur est utilisée pour porter à incandescence le charbon situé dans le bas du foyer (zone de réduction) ; cette chaleur est utilisée également pour carboniser, distiller, sécher le bois situé au-dessus de la combustion.

2ème réaction :

Le CO2 qui touche le charbon incandescent produit du CO (monoxyde de carbone).

Cette réaction est endothermique, c'est-à-dire qu'elle absorbe la chaleur (500 °C).

Elle se réalise avec une plus ou moins grande rapidité et d'une manière plus ou moins complète, suivant les conditions de température et de pression dans le foyer et la nature du combustible utilisé.

Les combustibles qui tendent à favoriser cette réaction sont dits "réactifs" et la réactivité est une qualité à exiger d'un combustible pour gazogènes.

La réactivité c'est la rapidité de transformation de solides en gaz et de CO2 en CO.

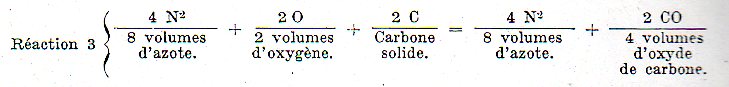

3ème réaction :

C'est le résultat de la 1ère et de la 2ème réaction.

Il faut trouver un moyen d'équilibre de manière à éviter une combustion exothermique comme un poêle et une combustion endothermique trop importante qui ferait baisser la température du foyer et arrêterait toutes les réactions chimiques (d'où l'arrêt de production de gaz combustibles).

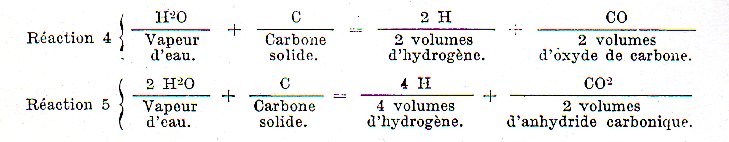

4ème réaction :

La vapeur d'eau produite par le séchage du bois et contenue dans l'air va produire un nombre de réactions secondaires dont la plus importante est la réduction de vapeur d'eau sur le carbone incandescent.

Cette réaction donne du CO (gaz combustible).

5ème réaction :

Cette réaction est également une réduction de vapeur d'eau sur le carbone incandescent mais produit du CO2 (gaz non combustible).

Les réactions n° 4 et 5 ne doivent pas être trop importantes car elles peuvent provoquer l'extinction du foyer. Pour cela :

- la quantité de bois à sécher dans le générateur est limitée

- il faut utiliser du bois avec maximum 25 % d'humidité

- il ne faut pas dépasser 1/4 d'heure de ralenti car le dégagement de vapeur d'eau est supérieur à la consommation de gaz combustibles (ce qui a pour effet d'éteindre le foyer).

Il faut donc en somme réaliser entre les réactions n° 2, 3 , 4 et 5 un état d'équilibre permanent et indépendant de la quantité de gaz à produire : ce qui représente une très grande difficulté pour le fonctionnement du gazogène.

Les réactions de 1 à 5 ne sont pas instantanées : les goudrons, CO2 et vapeur d'eau ne seront donc pas réduits totalement. C'est pour cela qu'ils doivent être épurés après la sortie du générateur pour ne pas abîmer le moteur.

La température maximale en sortie du générateur est de 300°C.

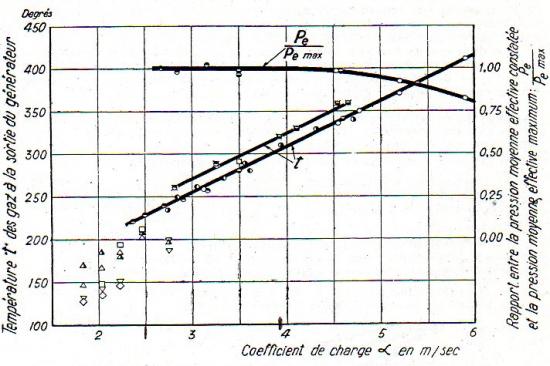

Coefficient de charge en fonction de la température de sortie du générateur

Ces courbes permettent de déterminer les dimensions pour la construction du gazogène en fonction de la cylindrée et de la vitesse moteur.

Les vitesses minimales et maximales du CO2, des produits pyroligneux et des vapeurs d'eau qui vont se réduire dans le charbon incandescent sont comprises dans l'étranglement du foyer entre 2,4 m/s à 5 m/s.

En dessous des valeurs minimales et maximales, ces gaz ne rentrent pas ou ricochent sur le charbon et ne peuvent donc pas produire un gaz combustible.

Pour le choix des dimensions du générateur, on choisira la vitesse maximale dans le foyer et le régime optimum du moteur.

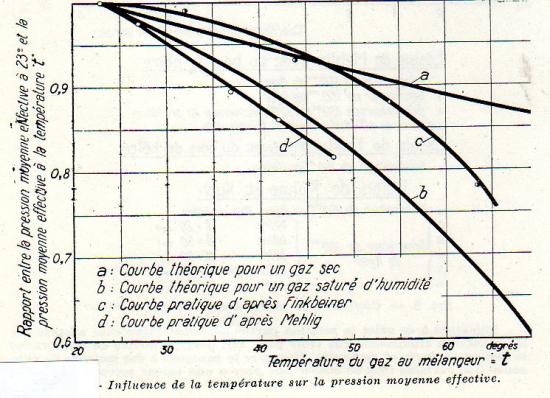

Influence de la température sur la pression moyenne effective

Ces courbes nous montrent les variations de température qui déterminent les remplissages en gaz combustibles des cylindres.

En résumé, plus les gaz produits par le gazo sont chauds, plus la densité sera faible, moins il y aura de quantité de gaz dans les cylindres et par conséquent une faible puissance sera développée.

Ces courbes permettent de déterminer les dimensions et les formes du refroidisseur.

En pratique, la température qui arrive à l'entrée du mélangeur doit se situer entre 20 et 30°C au dessus de la température ambiante.

Variation d'humidité

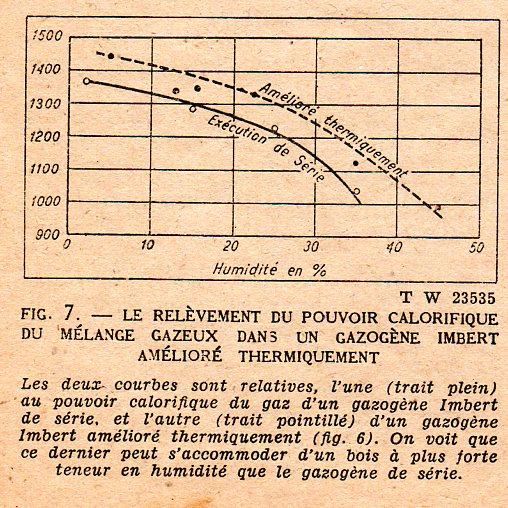

La meilleure qualité du gaz combustible se situe lorsque le bois a un taux d'humidité de 20 %.

Quand le générateur est amélioré thermiquement, la production de gaz est supérieure.

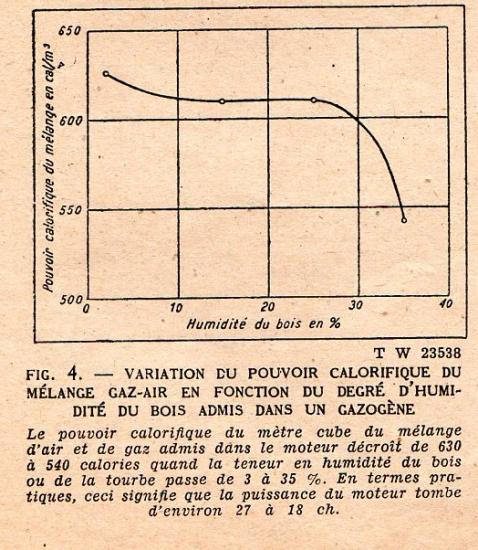

Variation du pouvoir calorifique

Cette courbe nous démontre bien que la teneur en humidité du bois est très importante pour obtenir un rendement maximal du moteur.

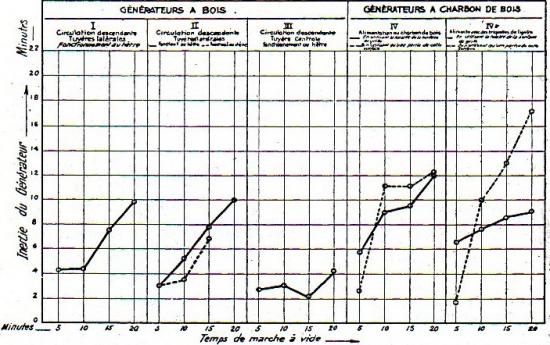

Inertie des générateurs

L'inertie d'un générateur c'est la différence temporelle entre la marche au ralenti et celle au plein régime afin d'obtenir la puissance maximale.

Exemple : pour 15 min de ralenti, il faut 3 min à plein régime pour obtenir la puissance maximale.

Relèvement du pouvoir calorifique

Lorsqu'un gazogène est amélioré thermiquement son pouvoir calorifique est augmenté.

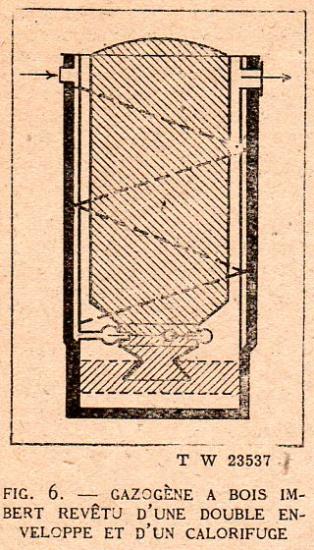

Gazogène "amélioré" thermiquement

Le gazogène ci-dessous a été amélioré thermiquement avec une double enveloppe et un calorifuge pour pouvoir réchauffer l'entrée d'air du générateur : le délai d'inflammation du combustible est diminué et le pouvoir calorifique augmente.

Ce procédé est utilisé pour les moteurs de forte puissance.

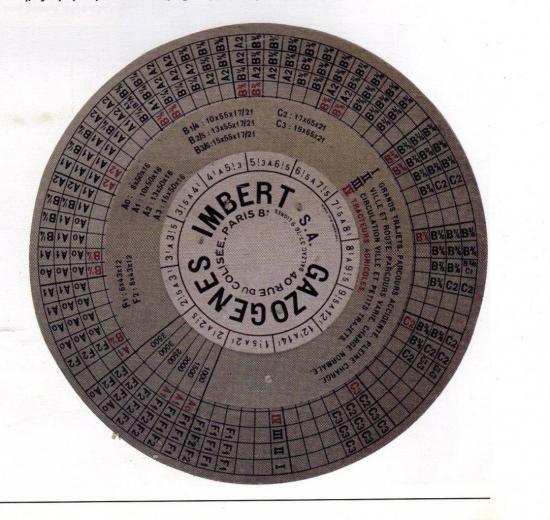

Disque Imbert

Ce disque permet de déterminer le choix du générateur en fonction du régime moteur et de la cylindrée.

Exemple : un moteur de 4 litres de cylindrée, tournant à 3 000 tours/min, devant effectuer des grands trajets avec des parcours accidentés à pleine charge, correspond au repère A2, ce qui donne comme dimensions pour le générateur => 13 X 50 X 16.

13 cm étant le diamètre intérieur de l'étranglement du foyer.

50 cm étant le diamètre extérieur du générateur.

16 dm étant la hauteur partant du bas du générateur jusqu'au niveau du capuchon.

Ce disque appartenaient aux agents Imbert afin qu'ils puissent rapidement choisir le type de générateur selon le véhicule à adapter.

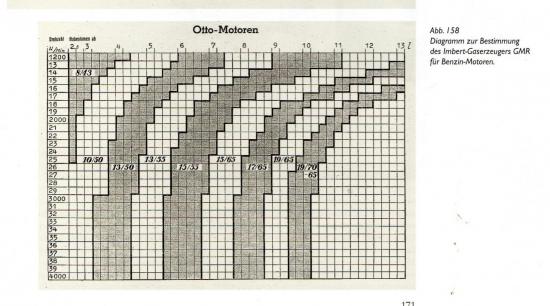

Diagramme gazo

C'est une autre présentation pour déterminer le type de générateur selon le véhicule à adapter.

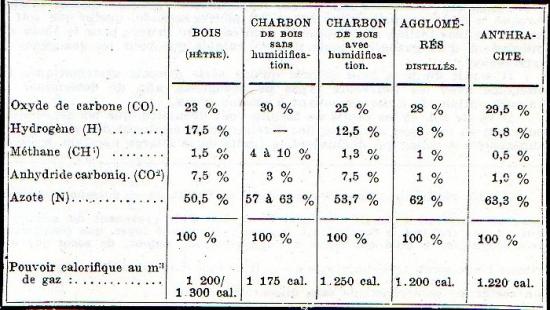

Étude des combustibles solides

Ce tableau représente les pouvoirs calorifiques des différents gazogènes en fonction des combustibles utilisés.

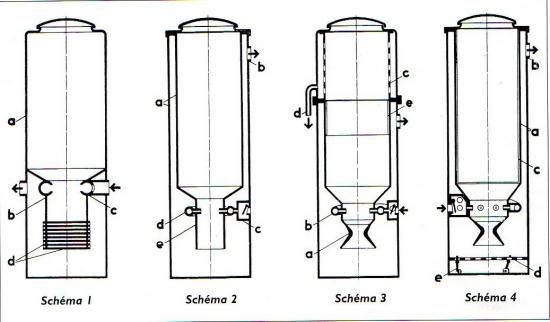

Évolution des gazogènes à bois Imbert

A partir de 1921, les premiers prototypes de gazogènes à bois voient le jour.

Schéma n° 1 (1926) : un des premiers prototypes donnant des résultats intéressants (il a déjà subi pas mal de modifications depuis 1921) ; il est à tirage inversé. Sa particularité est d'être le premier générateur à double réduction ; cette double réduction constituera la base pour les futurs prototypes.

Schéma n° 2 (1929) : générateur à tirage inversé, à double réduction et pour la première fois avec un clapet de retenue fixé à l'entrée d'air du générateur, une double enveloppe et une aspiration des gaz située à la partie la plus haute, extérieure au générateur.

Cette inovation constitue une amélioration thermique car les gaz chauds, en remontant, cèdent leur température aux combustibles situés dans la trémie.

Avantage : refroidis, les gaz commencent à être épurés car les matières lourdent retombent à la base du générateur.

Le foyer comporte pour la première fois des buses alimentées par un collecteur circulaire.

Schéma n° 3 (1933) : premier générateur avec diabolo.

Cette invention de M. Georges Imbert a révolutionné l'industrie des gazos et sera reprise par tous les autres constructeurs de gazogènes à bois.

Pour la première fois, les goudrons sont convertis en gaz combustibles et le diamètre intérieur de l''étranglement du diabolo détermine la cylindrée et le régime du moteur.

Dans son tiers supérieur, la trémie est perforée pour recueillir les vapeurs d'eau et quelques produits pyroligneux dans un pot. Cela a permis de diminuer la corrosion due à l'acidité du bois.

Schéma n° 4 (1937) : la récupération de la vapeur d'eau et des produits pyroligneux a été supprimée.

Chaque buse est alimentée par un conduit. La récupération des gaz se fait sur la partie la plus haute extérieure du générateur.

Une chemise en cuivre est logée dans la trémie pour éviter la corrosion.

Un crible (ou une grille) à secousses est fixé(e) à la base du foyer afin de récupérer la cendre du charbon de bois dans un cendrier lors de l'entretien.

Le couvercle est dorénavant de forme bombée pour 2 raisons :

- les gouttes d'eau vont glisser et se vaporiser sur les parois chaudes de la trémie => les gouttes d'eau ne tomberont donc pas sur le bois.

- pour des questions de sécurité lors d'une déflagration à l'intérieur du gazo, les gaz seront évacués rapidement vers l'extérieur en soulevant le couvercle. La forme bombée du couvercle permet d'avoir une plus grande surface (comparé à un couvercle plat) ; on n'aura donc pas besoin d'une forte pression pour vaincre l'effort du ressort de fermeture. Si la pression est trop forte, la lame de ressort sollicite l'ouverture du levier et le couvercle est libre (la totalité des gaz s'échappe).

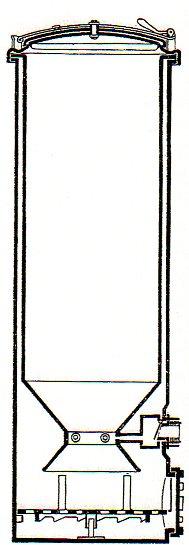

Générateur à bois type GMR

C'est le nom donné par le constructeur allemand Imbert Köln au gazogène à bois.

Ce sont les initiales pour "Grüne Minna Ruttelsieb", ce qui veut dire qu'il peut fonctionner aux bois verts et que l'on récupère la cendre en actionnant le crible à secousses.

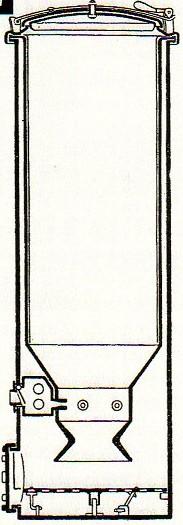

Générateur à charbons minéraux type FSD

C'est le nom donné par le constructeur allemand Imbert Köln au gazogène fonctionnant avec des charbons minéraux.

Ce sont les initiales de "Fossil Stahlherd Drehieb", ce qui signifie qu'on l'utilise avec du charbon minéral et qu'il possède un dispositif dans le foyer pour empêcher la formation de mâchefer en actionnant le crible à secousses.